-

+86-13961903990

en

berhubung

2025.08.25

2025.08.25

Berita Industri

Berita Industri

1. Pengenalan

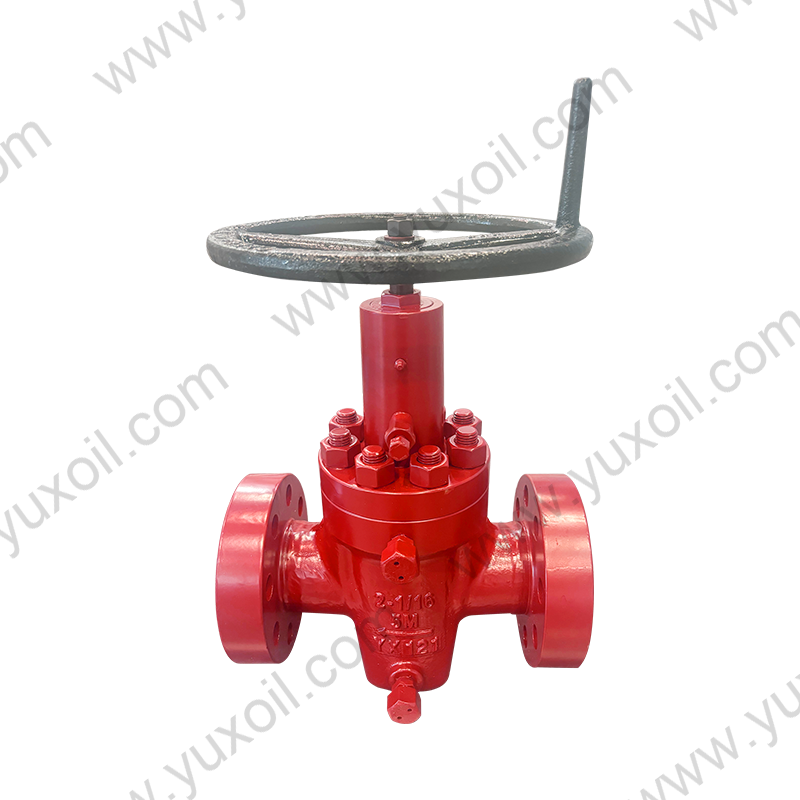

API 6A Gate Injap adalah komponen kritikal peralatan kawalan kepala minyak dan gas, digunakan secara meluas dalam pokok Krismas, kepala gas, manifold kepala, dan sistem fraktur.

Dalam keadaan medan minyak dan gas sebenar, injap mesti menahan cabaran berikut:

Tekanan Tinggi: Sehingga 20,000 psi (138 MPa)

Suhu Tinggi: Sehingga 350 ° F (177 ° C)

Media yang sangat menghakis: Mengandungi H₂S (Hidrogen sulfida), CO₂ (karbon dioksida), dan klorida (CL⁻)

Persekitaran Marin: Kelembapan Tinggi, Sempurna Semburan Saluran, dan Perubahan Suhu Besar

Pakaian Mekanikal: Hakisan oleh zarah pepejal dan geseran pada permukaan pengedap dari operasi pembukaan dan penutup berulang

Oleh itu, pilihan bahan dan peningkatan rintangan kakisan secara langsung menentukan keselamatan, hayat perkhidmatan, dan kos penyelenggaraan injap pintu API 6A.

2. Keperluan Bahan dalam API 6A

API 6A mempunyai peraturan yang ketat pada bahan injap pintu, terutamanya mengenai kesesuaian bahan untuk PSL yang berbeza (tahap spesifikasi produk), PR (keperluan prestasi), dan kelas suhu. Kategori dan ciri bahan biasa

Keluli karbon

Gred biasa: AISI 4130 (dipadamkan dan marah)

Kelebihan: Kos rendah, kekuatan tinggi

Aplikasi: Medan gas rendah korosif, kepala air tawar

Keluli aloi rendah

Gred biasa: mod AISI 8630

Kelebihan: Kekuatan yang tinggi, ketangguhan yang tinggi, dan rintangan haus yang lebih baik daripada keluli karbon

Aplikasi: Telaga telaga tekanan tinggi (≥10,000 psi)

Keluli tahan karat martensit

Gred biasa: 410ss, 420ss

Kelebihan: Pakai rintangan, sesuai untuk permukaan pengedap tempat duduk injap

Aplikasi: Sendan yang mengandungi, Persekitaran H₂s Rendah

Keluli tahan karat austenit

Gred biasa: 316SS, 304SS

Kelebihan: rintangan kakisan yang baik, ketangguhan suhu rendah yang sangat baik

Aplikasi: medan gas suhu rendah, telaga gas masam

Keluli tahan karat dupleks = keluli)

Gred biasa: 2205, 2507

Kelebihan: Kekuatan Tinggi, Rintangan yang Baik terhadap Kakisan Pitting Klorida

Aplikasi: Bidang minyak dan gas luar pesisir, persekitaran klorida yang tinggi

Aloi berasaskan nikel

Gred biasa: Inconel 625, Incoloy 825

Kelebihan: Rintangan terhadap H₂s, CO₂, dan Klorida Tekanan Korosi Keretakan

Aplikasi: High H₂s, High Co₂, Deep-Sea Wellheads

3. Strategi Pemilihan Bahan

(1) Pemilihan berdasarkan komposisi sederhana

Kondisi kerja yang tinggi: Mesti memenuhi piawaian NACE MR0175/ISO 15156, dan pilih kekerasan rendah (≤22 HRC) aloi berasaskan nikel atau keluli tahan karat dupleks untuk mengelakkan keretakan kakisan tekanan sulfida (SSC).

Keadaan kerja CO₂ yang tinggi: keluli tahan karat austenit, keluli dupleks, atau aloi berasaskan nikel lebih berkesan dan dapat menghalang penumpahan karbonat logam yang disebabkan oleh kakisan Co₂. Persekitaran ion klorida yang tinggi: keluli tahan karat dupleks, keluli tahan karat super austenit (seperti 254SMO), atau aloi berasaskan nikel harus dipilih untuk mencegah kakisan pitting dan celah.

(2) Pilih mengikut tahap tekanan

2000-10000 psi: ENP keluli aloi rendah (penyaduran nikel elektroles) atau lapisan aloi keras

> 10000 psi: Kekuatan tinggi keluli aloi rendah atau aloi berasaskan nikel diperlukan untuk memastikan kekuatan dan ketangguhan keletihan

(3) Pilih mengikut tahap suhu

Suhu rendah (-60 ° F / -51 ° C): Kekuatan suhu rendah yang baik, keluli tahan karat austenit atau keluli karbon suhu rendah (LTCs)

Suhu Tinggi (350 ° F / 177 ° C): Aloi dengan kestabilan terma yang baik, seperti Inconel 718

4. Kaedah untuk meningkatkan rintangan kakisan

(1) rawatan permukaan dan salutan

ENP (penyaduran nikel elektroles): penyaduran nikel kimia, rintangan kakisan dan rintangan haus

HVOF (High Velocity Oxy-Fuel) Tungsten Carbide Spraying: SUPER HARD DAN CROSION RESIVEant

Nitriding: Meningkatkan kekerasan permukaan dan rintangan kakisan

(2) Pengerasan permukaan pengedap

Kimpalan Overlite Stellite: Karbida Berbasis Berbasis Kobalt, Tahan Pakai dan Hakisan

PTA (plasma dipindahkan arka) Kimpalan: kekuatan ikatan yang tinggi, ketumpatan seragam

(3) perlindungan katodik

Sumur marin boleh menggunakan anod korban (zink, aluminium) atau sistem semasa terkesan untuk menghalang kakisan elektrokimia

(4) Pengoptimuman struktur

Kurangkan sudut dan jurang yang mati cecair, mengurangkan kakisan celah

Tingkatkan penamat saluran aliran, mengurangkan pemendapan zarah

5. Analisis Kes

Dalam projek medan gas tinggi (> 10%) tinggi (> 15%): Projek Gas:

Bahan badan injap adalah inconel 625 (penempaan penting)

Batang injap adalah mod AISI 8630 bersalut nikel ENP, dengan mengambil kira kekuatan dan ketahanan kakisan

Kerusi injap dilapisi dengan karbida tungsten untuk meningkatkan rintangan hakisan

Keputusan menunjukkan bahawa injap telah berkhidmat selama 5 tahun tanpa kegagalan kakisan yang serius, iaitu 3-5 kali lebih lama daripada keluli rendah aloi tradisional, dan kos penyelenggaraan dikurangkan lebih daripada 40%.

6. Kesimpulan dan Cadangan

Pemilihan bahan mestilah berdasarkan analisis keadaan operasi: komposisi media, tekanan dan suhu, dan ciri -ciri hakisan cecair semuanya penting.

Mematuhi piawaian antarabangsa, terutamanya API 6A dan NACE MR0175, untuk memastikan keselamatan.

Langkah -langkah rintangan kakisan yang komprehensif: Bahan, rawatan permukaan, perlindungan katodik, dan pengoptimuman struktur perlu dilaksanakan dengan cara yang diselaraskan.

Pengurusan kitaran hayat: Pemeriksaan dan penyelenggaraan tetap lebih ekonomik dan boleh dipercayai daripada bergantung semata-mata pada bahan mewah.